- Autor Henry Conors [email protected].

- Public 2024-02-12 12:02.

- Última modificação 2025-01-23 09:24.

A eficiência e a qualidade do trabalho dependem da disponibilidade das ferramentas, materiais e habilidades necessárias. O conhecimento da teoria também afeta significativamente o sucesso em qualquer negócio, não importa em que direção seja. A soldagem é considerada uma das mais comuns.

Esse tipo de atividade requer material, equipamentos, experiência de trabalho, além de conhecimento teórico. Tendo dominado as informações necessárias, uma pessoa tem uma idéia do que é uma costura, qual classificação de soldas existe e como escolher a melhor opção para acoplar vários produtos metálicos.

O que é uma solda?

Durante a soldagem, três seções metálicas estão envolvidas no processo: duas peças são presas com a ajuda da terceira, que atua como um eletrodoglândula. Na junção de peças metálicas entre si, ocorre um processo térmico, formando uma costura. Assim, uma costura é uma parte de uma estrutura metálica obtida pela ação do ferro fundido e solidificado.

Você pode conectar qualquer metal soldando. Eles têm suas próprias características estruturais, de acordo com as quais um certo tipo de fixação é selecionado. A classificação das soldas é feita dependendo do tipo de adesão, material e outros parâmetros. Cada conexão tem suas próprias instruções e sua própria ordem de execução.

Tamanhos

Existe uma classificação das soldas por comprimento. Dependendo do tamanho, as costuras de soldagem são:

- Curta. O tamanho não excede 30 cm. Essa costura aparece como resultado da soldagem realizada em uma direção do início ao fim.

- Média. Comprimento da costura - de 30 cm a 1 metro. Essas costuras são soldadas do meio para as bordas. Para eles, o método do passo reverso é o ideal. Sua essência está no fato de que toda a costura é dividida em várias seções, que são processadas alternadamente por soldagem. Cada um desses segmentos tem um comprimento de 10 a 30 cm.

- Long (mais de um metro). Eles são soldados da mesma forma que as costuras do meio, com a única diferença de que o número de seções aqui será maior.

Tipos de juntas soldadas

A classificação das soldas também é feita de acordo com o tipo de fixação. Existem quatro tipos de conexões:

- bumbum;

- T em forma;

- sobreposição;

- angular.

O tipo mais comum

Durante a colagem de topo, a espessura do produto é levada em consideração. Isso economiza muito material.

A embreagem Butt é considerada a mais popular. Isso se deve ao fato deste processo de soldagem ser o mais rápido e econômico.

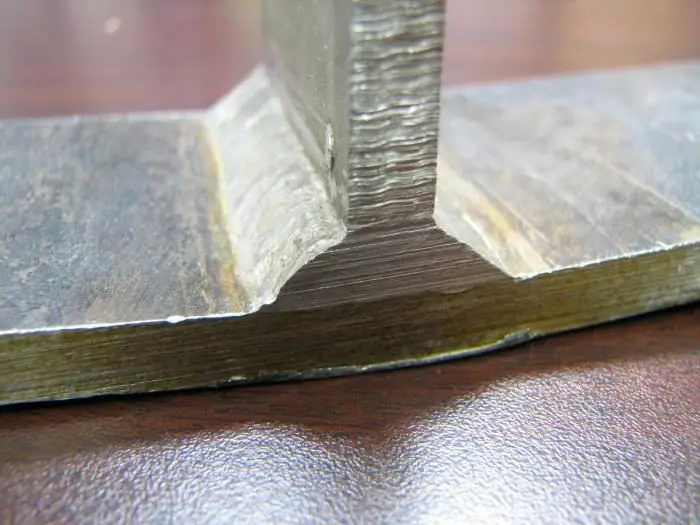

T-solda. Recursos e Recomendações

Este tipo de embreagem é caracterizado por uma conexão em forma de T de produtos metálicos. Como na colagem de topo, é dada atenção especial à espessura do metal, dependendo de quais as costuras são de um lado e de dois lados.

Ao aplicar este tipo de embreagem, você deve seguir as seguintes recomendações:

- Ao realizar a soldagem T ao unir dois produtos com espessuras diferentes, é necessário segurar o maçarico em relação ao produto mais espesso em um ângulo de 60 graus.

- O trabalho de soldagem pode ser facilitado colocando a estrutura "no barco". Esta posição da peça eliminará rebaixos, áreas mal cozidas perdidas, que são considerados os defeitos mais comuns para este tipo de adesão.

- Se uma passagem da tocha de soldagem for ineficaz, pois podem permanecer áreas defeituosas, elas devem ser soldadas vibrando os eletrodos de soldagem.

- Em uma junta em T, a soldagem unilateral também pode ser limitada. Para fazer isso, você precisa usar soldagemequipamento Oineo Tronic Pulse, que permite a fabricação de cerveja RW.

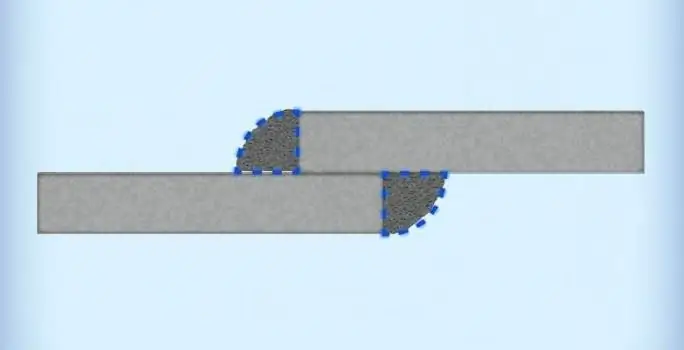

solda por sobreposição

O princípio deste tipo de conexão é a soldagem de dupla face de produtos, cuja espessura não é superior a 1 cm. Esta soldagem é usada nos casos em que é necessário evitar a entrada de umidade no espaço entre os chapa de aço. Como resultado deste trabalho, duas costuras são formadas. Este tipo de solda é considerado de longa duração e não é econômico, pois requer mais materiais para trabalhar.

Aderência Angular

Este tipo de soldagem é usado para conectar produtos metálicos em uma posição perpendicular entre si. Dependendo da espessura das chapas, a soldagem de canto é caracterizada pela presença ou ausência de bordas chanfradas. Se necessário, esse tipo de conexão é feito pela parte interna do produto.

Formas de soldas

A classificação das soldas de acordo com a forma da superfície externa define três tipos:

- Plano. Eficaz sob cargas dinâmicas e alternadas, pois essas costuras (como as côncavas) não possuem uma concentração de tensão que possa causar quedas bruscas e destruir a ligação de soldagem.

- Côncavo. A concavidade da solda, não superior a 0,3 cm, é considerada aceitável, caso contrário, a concavidade da solda é considerada excessiva e é considerada um defeito. O nível de concavidade é medido na área onde há maiordeflexão.

- Costuras levantadas. Eles surgem como resultado do acúmulo de uma grande quantidade de metal solidificado e são considerados antieconômicos. Mas, ao mesmo tempo, uma junta soldada que dá uma costura convexa é mais eficaz sob carga estática do que uma junta com uma solda plana ou côncava. O índice de convexidade é a distância da superfície do metal base ao ponto de maior saliência. As protuberâncias não superiores a 0,2 cm para soldagem de fundo e não superiores a 0,3 cm para soldagem feitas em outras posições são consideradas padrão.

Classificação de soldas por posição no espaço

De acordo com o critério de colocação no espaço, existem quatro tipos de costuras, cada uma com suas próprias características e recomendações para soldagem:

- Costuras inferiores. Em um aspecto técnico, eles são considerados os mais simples. A soldagem das costuras inferiores é realizada em uma superfície plana na posição de baixo. Este processo é caracterizado pela alta eficiência e qualidade. Isso se deve a condições mais confortáveis para o soldador. O metal fundido é direcionado pelo seu peso para uma poça soldada localizada na posição horizontal. É fácil acompanhar o cozimento das costuras inferiores. Trabalho feito rapidamente.

- Costuras horizontais. A soldagem é um pouco mais difícil. O problema é que o metal fundido, sob a influência de seu peso, flui para as bordas inferiores. Isso pode resultar em rebaixos na borda superior.

- Costuras verticais. São o resultado da união de produtos metálicos colocados em um plano vertical.

- Costuras do teto. Esta soldagem é consideradao mais difícil e responsável. Caracteriza-se pelo conforto mínimo. Durante o processo de soldagem, a liberação de escórias e gases torna-se mais difícil. Nem todos podem lidar com esse negócio, é necessária muita experiência, pois não é fácil manter a escória caindo no rosto durante o trabalho. É importante observar a qualidade e a força da conexão.

Como as soldas e juntas são identificadas?

A classificação e designação das soldas é feita usando ícones, linhas e legendas especiais. Eles são colocados no desenho de montagem e na própria estrutura. A classificação das juntas e costuras soldadas é indicada, de acordo com o documento normativo, utilizando linhas especiais que podem ser sólidas ou tracejadas. Contínuo indica soldas visíveis, tracejado indica invisível.

Os símbolos de costura são colocados na prateleira a partir da legenda (se a costura estiver localizada na parte frontal). Ou, inversamente, sob a prateleira, se a costura for colocada no verso. Os ícones indicam a classificação das soldas, sua descontinuidade, a colocação dos segmentos para soldagem.

Ícones adicionais estão localizados ao lado dos ícones principais. Eles contêm informações de apoio:

- sobre a remoção do reforço de solda;

- no tratamento de superfície para uma transição suave para o metal base e para evitar flacidez e irregularidades;

- sobre a linha ao longo da qual a costura é feita (está fechada).

Para projetos e produtos idênticos do mesmo GOST, são fornecidos símbolos padrão e requisitos técnicos. Se a estrutura tiver as mesmas costuras, elasé melhor fornecer números de série e dividi-los em grupos, que também recebem números por conveniência. Todas as informações sobre o número de grupos e costuras devem ser indicadas no documento normativo.

Posição da costura

A classificação das soldas é baseada na posição da solda. São eles:

- Um lado. Formado como resultado de chapas de soldagem, cuja espessura não exceda 0,4 cm.

- Dois lados. Ocorre durante a soldagem frente e verso de chapas metálicas com espessura de 0,8 cm. Para cada conexão, recomenda-se deixar folgas de 2 mm para garantir a aderência.

Possíveis falhas

Defeitos durante a soldagem podem ocorrer devido a correntes e tensões excessivas do arco. Também pode ser o resultado de manipulação inadequada dos eletrodos. Classificação dos defeitos de solda por sua localização:

- Doméstico. Para identificá-los, é utilizada uma técnica que consiste no controle: não destruir a estrutura, destruir total ou parcialmente.

- Ao ar livre. Eles são facilmente identificados por exame externo.

Devido à violação do regime de soldagem causada pela f alta de experiência necessária, trabalho preparatório insuficiente, medições incorretas, os defeitos são divididos em:

- F alta de fusão. Manifesta-se na ausência local de fusões entre os elementos conectados. O defeito leva a um aumento na concentração de tensões e uma diminuição na seção transversal da solda. Um projeto com tal falha é caracterizado por resistência e confiabilidade reduzidas. Causa da f alta de fusãopode haver força de corrente insuficiente e soldagem no modo rápido.

- Rebaixo. O defeito consiste em uma diminuição local da espessura do metal base. Este problema ocorre próximo às bordas das soldas.

- Queime. A falha parece uma cavidade na solda. Ocorre devido ao vazamento de metal fundido da poça de fusão. Uma queimadura é um defeito inaceitável e precisa ser corrigido com urgência.

- Uma cratera ou depressão não selada. Ocorre devido a quebras de arco durante a aproximação ao final da costura.

- Influxo. O defeito se manifesta no escoamento do metal de solda sobre o metal base sem sua fusão.

Os defeitos podem ter várias causas, mas todos podem reduzir a adesão, facilidade de manutenção, precisão e aparência.