- Autor Henry Conors [email protected].

- Public 2024-02-12 12:01.

- Última modificação 2025-01-23 09:24.

Aço fino é usado para fazer uma variedade de designs. Nas empresas, o trabalho de soldagem é realizado usando dispositivos especiais que fornecem aos produtos uma conexão ideal. Como cozinhar metal fino com um eletrodo em casa? Qual equipamento funciona melhor? Estas são as perguntas feitas por soldadores inexperientes que são forçados a trabalhar em casa. Você encontrará informações sobre como soldar metal fino com um eletrodo neste artigo.

Quais são as dificuldades?

A importância da questão de quais eletrodos são melhores para soldar metais finos se deve ao fato de que, se forem escolhidos incorretamente ou se as regras de trabalho não forem seguidas, o mestre poderá ter problemas. Estes incluem o seguinte:

Devido ao fato de você ter que trabalhar com um material bastante fino, é importante calcular corretamente a força da corrente. Caso contrário, vários orifícios podem se formar no metal. Eles também são o resultado da orientação lenta da sutura

- Em um esforço para evitar queimaduras,muitos soldadores estão com muita pressa para passar pela junta. Como resultado, um ponto inacabado permanece na superfície tratada. Especialistas chamam essas áreas de f alta de penetração. Como resultado, a conexão é obtida com baixa estanqueidade e o produto é considerado inadequado para trabalhar com líquido. Além disso, o metal tem baixa resistência a rasgos e fraturas.

- Muitas vezes, quem não sabe soldar metal fino com um eletrodo comete outro erro, ou seja, deixa flacidez na parte de trás dos produtos conectados. Se a superfície parece normal do lado da frente, na parte de trás deixa muito a desejar. Você pode evitar isso com a ajuda de substratos especiais. Também é desejável reduzir a amperagem ou alterar a técnica de soldagem.

- Acontece que o desenho está deformado. O motivo é o superaquecimento da chapa de aço. Como a estrutura metálica permanece fria nas bordas e o componente intermolecular se expande no ponto de soldagem, as ondas começam a se formar na superfície do aço, o que leva a uma flexão geral. De acordo com soldadores experientes, o problema é resolvido com o endireitamento a frio - com a ajuda de martelos de borracha, a folha é endireitada. Se isso não for possível, você terá que alternar corretamente a sutura durante a soldagem.

Para evitar essas deficiências, você precisa saber como soldar metal fino com um eletrodo.

Sobre as fontes atuais

Para soldagem, transformadores e inversores podem ser tais fontes. Segundo especialistas, a primeira opção já é considerada obsoleta e em breve será abandonada. Apesar da presença de vantagens inegáveis (alta confiabilidade e resistência), os transformadores desperdiçam demais a rede elétrica, o que muitas vezes leva a danos na fiação e nos equipamentos elétricos. Os inversores, pelo contrário, não plantam a rede e, segundo especialistas, serão uma opção ideal para um soldador iniciante. Se antes, ao trabalhar com uma fonte transformadora, o eletrodo grudou na superfície e queimou a rede, com uma fonte inversora, a corrente de soldagem simplesmente desliga. No início da ignição do arco, é observado um surto de corrente no transformador, o que é indesejável. A situação é diferente com os inversores - nestes dispositivos, devido à presença de capacitores de armazenamento especiais, a energia bombeada anteriormente é usada.

Sobre soldagem a arco

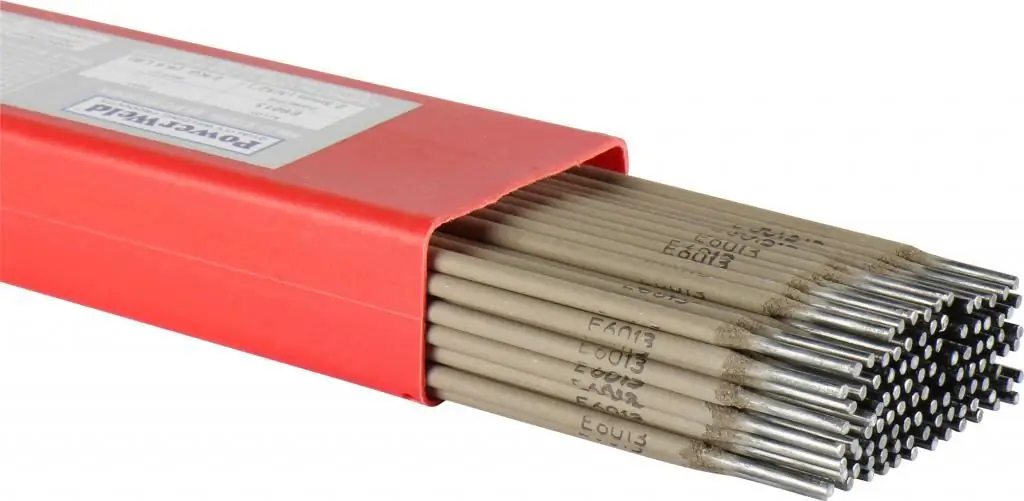

Segundo artesãos experientes, o sucesso da soldagem a arco depende da qualidade da calcinação dos consumíveis. A temperatura ideal é considerada 170 graus. Em tal regime térmico, ocorre a fusão uniforme do revestimento. Ao mesmo tempo, é conveniente manipular o arco, formando uma costura. Os eletrodos de soldagem para chapas finas de metal devem ter um revestimento de alta qualidade. De acordo com a tecnologia, um arco intermitente é formado pela separação de curto prazo dos eletrodos das poças de fusão. Se o produto tiver revestimento refratário, necessariamente se formará uma espécie de “viseira” em sua extremidade, o que interferirá no contato e na criação de um arco.

Sobre a seção transversal dos eletrodos

De acordo com especialistas, a potência da corrente de saída depende diretamenteno diâmetro do eletrodo. Um espesso exigirá uma fonte que possa fornecer uma grande quantidade de corrente. Assim, para um determinado diâmetro, é fornecido um indicador de potência específico, além do qual é impossível ir.

Se for deliberadamente subestimado, então a solda simplesmente não se forma. Em vez disso, apenas listras de metal com escória e revestimento de eletrodo permanecerão na superfície tratada. Por exemplo, se você trabalha com um eletrodo de 2,5 mm, a corrente mínima deve ser de 80 amperes. Até 110 amperes, é superestimado quando se trabalha com um eletrodo de 3 mm de espessura. A julgar pelas inúmeras revisões, a ideia de realizar soldagem com eletrodos com seção transversal de 3 mm a uma corrente de 70 amperes é inicialmente um fracasso, pois nenhuma costura funcionará.

Por onde devo começar?

Antes de cozinhar metal fino com um eletrodo, você precisa escolhê-lo corretamente. Devido ao fato de que você terá que cozinhar com uma voltagem mais baixa, não é aconselhável usar eletrodos de 4-5 mm. Caso contrário, o arco elétrico "parará" e a combustão não será realizada ao máximo. Quais eletrodos para cozinhar metal fino com um inversor? A julgar pelas inúmeras revisões, eletrodos com espessura de 2-3 mm serão a melhor opção.

O que os especialistas aconselham?

Quem não sabe soldar metal fino com eletrodo de 2 mm deve usar uma tabela de cálculo especial. Para material cuja espessura não exceda 1 mm, aplique uma corrente de 10 A e 1 mmeletrodos. A julgar pelas inúmeras críticas, eles se esgotam rapidamente. Se você tiver que trabalhar com um metal de 1 mm, a intensidade da corrente deve variar de 25 a 35 A. Para essa soldagem, você precisará de eletrodos com seção transversal de 1,6 mm. 2 mm são recomendados para chapas com espessura de 1,5 mm. O indicador de intensidade de corrente neste caso é maior e chega a 45-55 A. Para metal de 2 mm de espessura, são fornecidos eletrodos com seção transversal de 2 mm. Neste caso, é utilizada uma corrente de 65 A. Como soldar metal fino com eletrodo de 3 mm? Como os especialistas recomendam, um produto com essa seção transversal é usado para trabalhar com metal de 2,5 mm de espessura com uma força de corrente de 75 A.

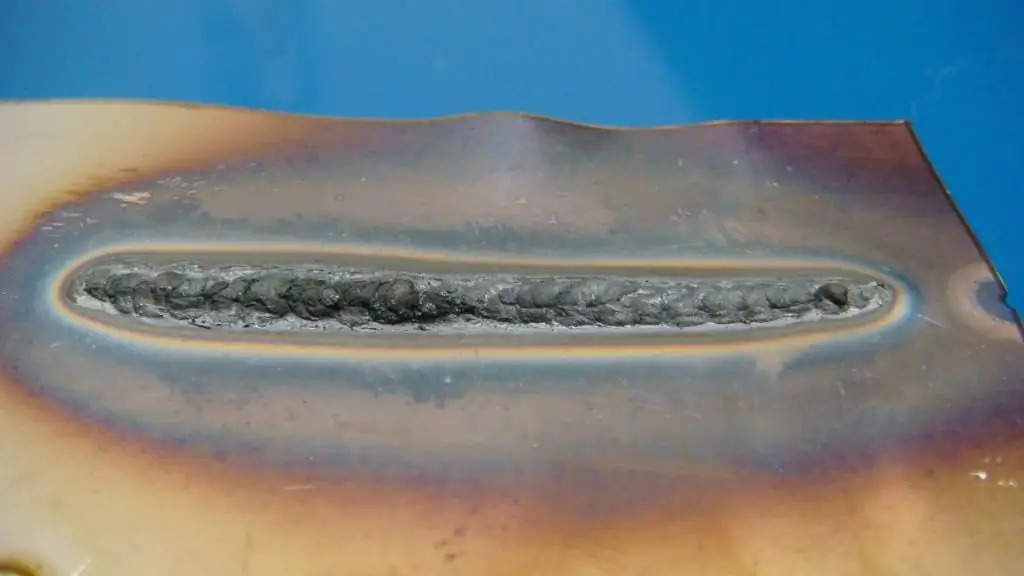

Sobre a junta de topo

Devido ao fato de que as chapas de aço finas são unidas, o material é frequentemente queimado. Para evitar isso, você precisa trazer corretamente as bordas das placas. A maioria dos soldadores prefere placas sobrepostas. Desta forma, será formada uma base para o metal de solda, evitando que ele queime. No entanto, muitos iniciantes estão interessados em como soldar metal fino com um eletrodo de 3 mm em uma junta? Como recomendam soldadores experientes, ao colocar placas, não é necessário cortar suas bordas. Também não há necessidade de um intervalo entre eles. Basta aproximar as extremidades das chapas a serem soldadas e realizar sua colagem. Será mais fácil trabalhar no modo de baixa corrente e com a ajuda de eletrodos relativamente finos.

Ohmétodos de soldagem a topo

A soldagem de topo é realizada de várias maneiras:

- Primeiro, a unidade é ajustada para o modo baixo. A formação da costura é realizada de forma rápida e clara ao longo da linha de junção. Não é necessário fazer movimentos oscilatórios neste caso.

- Este método usa uma corrente ligeiramente aumentada. Para formar uma costura, é recomendável usar um arco intermitente. Essa medida se deve ao fato de dar tempo ao material esfriar antes que uma nova "porção" de aditivo seja aplicada a ele.

- O terceiro método é quase o mesmo que o anterior. No entanto, neste caso, os soldadores usam substratos especiais, cuja tarefa é apoiar a área aquecida e evitar que ela caia. A julgar pelos comentários, é indesejável usar uma mesa de metal como substrato. Caso contrário, ele simplesmente se soldará ao próprio produto. A melhor opção seria um forro de grafite.

- Alguns artesãos praticam soldas escalonadas. Este método evita a deformação da estrutura. Você também pode colocar as costuras em pequenas áreas. Para fazer isso, uma nova costura começa a se formar a partir do ponto em que a anterior termina. Através deste método, o produto é aquecido uniformemente, evitando sua deformação.

Progresso do trabalho

Antes de soldar, as peças a serem unidas são cuidadosamente limpas de ferrugem. As unidades que fornecem corrente contínua são boas porque você pode usar a polaridade reversa para soldagem.

Basta inserir o eletrodo no suporte, que é conectado ao cabo com a designação “+”, e o cabo com o “-” na superfície da peça de aço. Este método de conexão proporcionará um grande aquecimento do eletrodo e a superfície do metal aquecerá menos. Se o mestre visa aquecer os produtos conectados mais fracos, eles devem ser colocados na vertical. De acordo com especialistas, é importante que eles sejam inclinados em 30 a 40 graus. O cozimento é realizado de cima para baixo. A ponta do eletrodo deve ser movida em uma direção sem qualquer desvio para os lados.

Sobre soldagem de aço galvanizado

Este material também é chamado de galvanizado. Representa chapas finas de aço sobre as quais o revestimento de zinco é aplicado. Antes de unir as bordas, o revestimento é completamente removido neste local de galvanização. Isso pode ser feito mecanicamente usando uma roda abrasiva, lixa ou uma escova de metal.

Nada mal o revestimento é queimado por uma máquina de solda. Devido ao fato de que o zinco, evaporando a uma temperatura de 900 graus, emite fumos muito tóxicos, esses trabalhos devem ser realizados ao ar livre ou em áreas bem ventiladas. Após cada passagem com o eletrodo, você precisa derrubar o fluxo. Quando o zinco é completamente removido da superfície, você pode prosseguir diretamente para a soldagem. Os tubos galvanizados são conectados principalmente por duas passagens com eletrodos de diferentes marcas. Para a primeira passagem, são utilizados produtos contendo um revestimento de rutilo. bem você mesmoeletrodos recomendados OZS-4, ANO-4 e MP-3. Durante a soldagem, eles devem flutuar com uma pequena amplitude. Para formar a costura da face superior, os especialistas recomendam o uso de eletrodos DSK-50 ou UONI 13/55. A área da última costura deve ser um pouco mais larga.